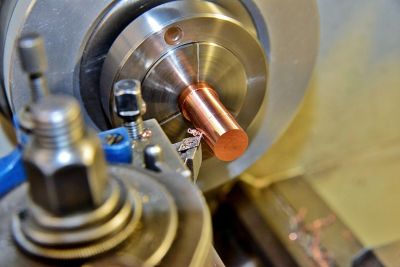

Metallbearbeitung hat sich in den letzten Jahrzehnten dramatisch weiterentwickelt. Während früher einfache Handfeilen und Schleifpapier die Werkzeuge der Wahl waren, stehen heute hochentwickelte Verfahren zur Verfügung. Das Entgraten Metall ist dabei zu einem essentiellen Qualitätsfaktor geworden, der über Funktionalität und Sicherheit von Bauteilen entscheidet. Moderne Fertigungsunternehmen setzen auf innovative Technologien, um die steigenden Anforderungen der Industrie zu erfüllen.

Die Komplexität heutiger Metallbauteile erfordert präzise Nachbearbeitung. Ob in der Automobilindustrie, Medizintechnik oder im Maschinenbau – überall dort, wo Metallkomponenten zum Einsatz kommen, müssen scharfe Kanten und Grate entfernt werden. Dies geschieht nicht nur aus ästhetischen Gründen, sondern primär aus Sicherheits- und Funktionalitätsgründen. Innovative Lösungen von Plasmotion zeigen beispielhaft, wie modernste Plasma-Technologie neue Maßstäbe in der Oberflächenbearbeitung setzt.

Die physikalischen Grundlagen des Entgratens verstehen

Grate entstehen als natürliche Folge mechanischer Bearbeitungsprozesse. Beim Fräsen, Drehen oder Stanzen werden Metallschichten abgetragen, wobei an den Bearbeitungskanten kleine Materialreste zurückbleiben. Diese mikroskopischen bis deutlich sichtbaren Überstände besitzen oft messerscharfe Eigenschaften und können je nach Anwendung erhebliche Probleme verursachen.

Die Entstehung von Graten folgt komplexen metallurgischen Gesetzmäßigkeiten. Die Werkstoffhärte, Schnittgeschwindigkeit und Werkzeuggeometrie beeinflussen maßgeblich Form und Ausprägung der entstehenden Grate. Weichere Metalle neigen zu ausgeprägteren, aber leichter entfernbaren Graten, während harte Legierungen oft feinere, aber hartnäckigere Kanten ausbilden.

Besonders kritisch wird es bei Bauteilen mit hohen Oberflächenanforderungen. In der Hydraulik können Grate Dichtungen beschädigen oder Strömungswiderstände verursachen. In der Elektronik führen sie zu Kurzschlüssen, in der Medizintechnik zu Verletzungsgefahren oder Problemen bei der Sterilisation.

Traditionelle Entgratverfahren und ihre Grenzen

Das manuelle Entgraten bildete lange Zeit das Rückgrat der Nachbearbeitung. Mit Handfeilen, Schleifpapier und speziellen Entgratwerkzeugen bearbeiteten Fachkräfte jedes Bauteil individuell. Diese Methode bietet maximale Flexibilität und ermöglicht die Bearbeitung auch komplexester Geometrien. Jedoch ist sie arbeitsintensiv, zeitaufwendig und stark von der Erfahrung des Bearbeiters abhängig.

Maschinelle Entgratverfahren automatisieren diesen Prozess teilweise. Bürstmaschinen, Vibrationsentgrater und CNC-gesteuerte Frässtationen können definierte Kantenradien erzeugen und gleichbleibende Qualität gewährleisten. Die Investitionskosten sind jedoch erheblich, und die Flexibilität bleibt begrenzt.

Chemische Entgratverfahren nutzen aggressive Säuren oder Laugen, um Grate aufzulösen. Obwohl sie auch schwer zugängliche Bereiche erreichen, bringen sie erhebliche Umwelt- und Sicherheitsrisiken mit sich. Die Handhabung erfordert spezielle Schutzausrüstungen und kostspielige Entsorgungsverfahren.

Innovative Ansätze in der modernen Oberflächentechnik

Die Grenzen traditioneller Verfahren haben zur Entwicklung innovativer Technologien geführt. Plasma-basierte Verfahren kombinieren elektrochemische und plasmaphysikalische Prozesse zu einem hocheffizienten Bearbeitungsansatz. Dabei wird das Werkstück in spezielle Elektrolytlösungen getaucht, während elektrische Spannung angelegt wird.

Der entstehende Dampffilm um das Bauteil erzeugt Plasma-Entladungen, die gezielt hervorstehende Oberflächenbereiche abtragen. Dieser Prozess erfolgt kontrolliert und gleichmäßig, ohne mechanische Belastung des Werkstücks. Die Technologie eignet sich besonders für gehärtete Komponenten, filigrane Strukturen oder wärmebehandelte Bauteile, die mechanische Nachbearbeitung nicht vertragen würden.

Ultrapräzise Strahlverfahren nutzen Mikropartikel oder sogar Wasserstrahlen, um Grate abzutragen. Diese Methoden ermöglichen selektive Bearbeitung kleinster Bereiche und eignen sich hervorragend für Elektronikbauteile oder optische Komponenten.

Qualitätskontrolle und Messtechnik

Moderne Entgratprozesse erfordern entsprechende Qualitätskontrolle. Hochauflösende Mikroskope, 3D-Scanner und taktile Messgeräte erfassen Kantenradien im Mikrometerbereich. Automatisierte Prüfsysteme können während der Produktion kontinuierlich überwachen und bei Abweichungen sofort korrigieren.

Die Oberflächenrauheit wird mittels Ra- und Rz-Werten charakterisiert, während Kantenverrundungen in definierten Toleranzbereichen liegen müssen. Besonders in der Luft- und Raumfahrt oder Medizintechnik sind diese Parameter kritisch für die Bauteilfunktion.

Branchenspezifische Anforderungen meistern

Jede Industrie stellt spezifische Anforderungen an die Oberflächenbeschaffenheit. Die Automobilindustrie benötigt kostengünstige Verfahren für Großserien, während in der Medizintechnik höchste Präzision und Biokompatibilität gefordert sind. Aerospace-Komponenten müssen extremen Belastungen standhalten, ohne dass Ermüdungsrisse an Kanten entstehen.

In der Elektronik führen bereits minimale Grate zu Funktionsstörungen. Leiterplatten, Steckverbinder und Gehäuse erfordern gratfreie Oberflächen ohne Beschädigung empfindlicher Beschichtungen. Hier bewähren sich schonende Verfahren, die selektiv nur problematische Bereiche bearbeiten.

Die Werkzeugindustrie stellt besondere Herausforderungen dar. Schneidkanten müssen exakte Geometrien aufweisen, dürfen aber nicht verrundet werden. Diamantschneidwerkzeuge oder chirurgische Instrumente tolerieren keine Abweichungen von der Sollkontur.

Wirtschaftlichkeit und Effizienz steigern

Die Wahl des optimalen Entgratverfahrens hängt von zahlreichen Faktoren ab. Stückzahlen, Bauteilkomplexität, Materialien und Qualitätsanforderungen bestimmen die Wirtschaftlichkeit verschiedener Ansätze. Während manuelle Verfahren bei Prototypen oder Kleinserien sinnvoll sein können, amortisieren sich automatisierte Systeme erst bei entsprechenden Volumina.

Moderne Anlagen kombinieren oft mehrere Verfahren in einer Maschine. So kann zunächst ein Grobentgraten erfolgen, gefolgt von Feinbearbeitung und abschließender Reinigung. Integrierte Qualitätsprüfung reduziert Nacharbeit und Ausschuss.

Die Prozessintegration spielt eine entscheidende Rolle. Entgraten direkt nach der Hauptbearbeitung vermeidet zusätzliche Handlings- und Transportschritte. Kombinierte Bearbeitungszentren können Fräsen, Entgraten und Messen in einer Aufspannung durchführen.

Zukunftsperspektiven der Metallbearbeitung

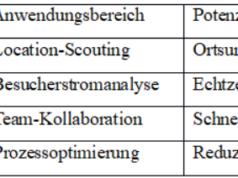

Die Digitalisierung verändert auch die Entgrattechnik grundlegend. KI-gestützte Systeme analysieren Gratbildungen in Echtzeit und passen Parameter automatisch an. Predictive Maintenance verhindert Werkzeugausfälle und optimiert Standzeiten.

Additive Fertigung eröffnet neue Möglichkeiten, bringt aber auch spezifische Herausforderungen mit sich. 3D-gedruckte Metallteile weisen andere Gratcharakteristika auf als konventionell bearbeitete Komponenten. Spezielle Nachbearbeitungsverfahren werden entwickelt, um die einzigartigen Eigenschaften additiv gefertigter Bauteile zu berücksichtigen.

Umweltaspekte gewinnen zunehmend an Bedeutung. Wasserbasierte Elektrolyte ersetzen aggressive Chemikalien, geschlossene Kreisläufe reduzieren Abfall, und energieeffiziente Prozesse senken den ökologischen Fußabdruck. Diese Entwicklung wird durch strengere Umweltauflagen und gestiegenes Umweltbewusstsein der Kunden vorangetrieben.

Die Entgrattechnik wird weiterhin ein kritischer Erfolgsfaktor in der Metallbearbeitung bleiben. Unternehmen, die frühzeitig in innovative Technologien investieren und ihre Prozesse kontinuierlich optimieren, werden sich entscheidende Wettbewerbsvorteile sichern. Die perfekte Balance zwischen Qualität, Effizienz und Nachhaltigkeit bestimmt dabei den langfristigen Erfolg.

Bild: Pixabay